Eine Projektpresse für die Käseerzeugung

Was macht eine WOTTLE Weinpresse in der Obersteirischen Molkerei? Ganz einfach: Sie presst Topfen-Molkegemisch! Erforderlich waren dafür jedoch einige technische Adaptionen, die speziell für diesen Use-Case umgesetzt wurden. Das Ergebnis belegt das Potenzial der WOTTLE Pressentechnologie auch für andere Einsatzbereiche.

„Das Auspressen vom Topfen-Molkegemisch erforderte immer schon einigen manuellen Einsatz“, erklärt Siegfried Bärnthaler, Betriebsleiter der Obersteirischen Molkerei in Knittelfeld seine Motivation, eine Alternative zur herkömmlichen, hydraulischen Presstechnik zu suchen. Denn bislang war das aus Magermilch mittels Wärme und Bakterienkulturen gewonnene Bruchmolke-Gemisch in einer Wanne zu Topfen gepresst worden. „Dabei wird die Masse nach jedem Pressvorgang per Hand umgedreht und neuerlich gepresst, bis die benötigte Trockenmasse von 50 % erreicht ist.“ Ein personal- und zeitintensiver Vorgang in der Herstellung des bekannten Produkts Steirerkäse, der nun deutlich effizienter geworden ist.

Am Anfang stand die Frage

In der Vergangenheit hatte die Molkerei bereits Versuche mit Obstpressen durchgeführt, die Ergebnisse waren jedoch aufgrund zu hoher Restfeuchte unbefriedigend. Eine Online-Recherche führte Bärnthaler auf die Spur zu WOTTLE: „Also habe ich mal angefragt, ob in einer Weinpresse auch ein Trocken-Molkegemisch entsaftet werden kann.“ Klingt seltsam? Nicht für Ing. Thomas Fischer, den diese Frage als technischer Verkäufer bei WOTTLE erreichte: „Beim Weinpressen verbleiben die Abfälle im Presskörper. Das Produkt, also der Traubensaft, tropft unten raus in die Wanne. Also genau andersherum.“ Das war allerdings nur die augenscheinlichste Besonderheit, denn: „In unseren ersten Versuchen mit einer 500er Presse vor Ort stellte sich sofort heraus, dass auch die Siebe anders konstruiert werden mussten.“

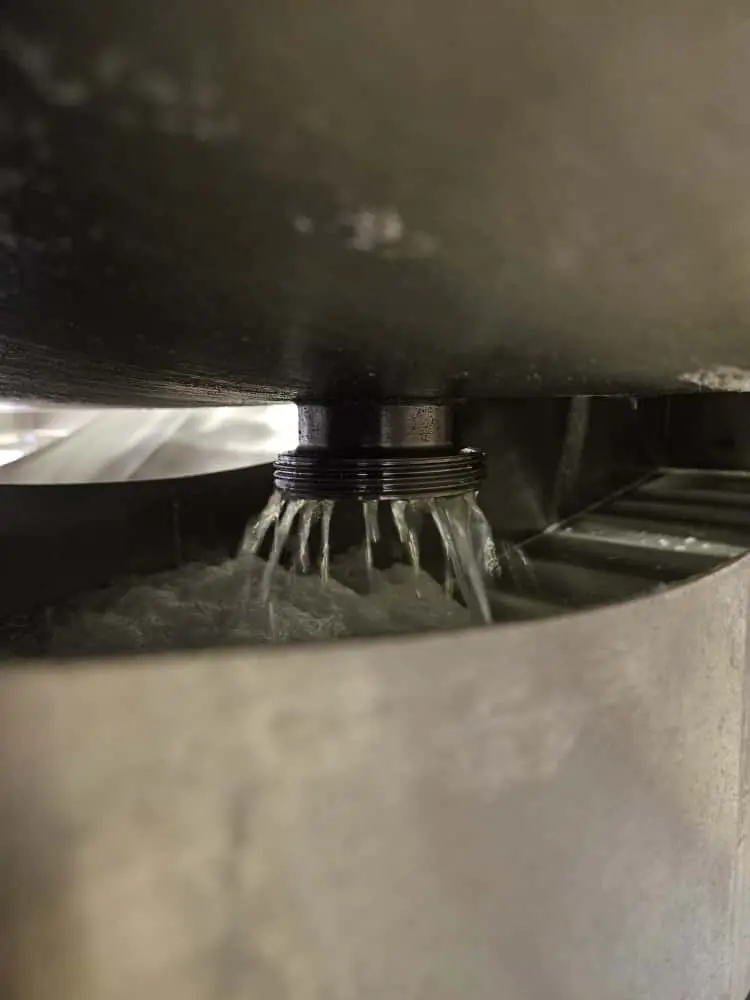

Bild: Befüllung der Presse mit Käsemolke.

Eigens entwickeltes Molke-Sieb

Während die Siebe der WOTTLE Weinpressen geschlitzt sind, erschien für den gewünschten Einsatz das Lochmuster ideal – offen war allerdings die Dimension. „In gemeinsamen Versuchen näherten wir uns dem idealen Loch-Durchmesser von 1,5mm“, erklärt Bärnthaler die erwünschten Effekte: „Entscheidend ist einerseits, dass die Käsepartikel weitestgehend im Topfen verbleiben, statt mit der Molke abzulaufen. Andererseits sollen die Siebe auch nicht verstopfen oder Rückstände hinter den Sieben verbleiben.“ Nach nur wenigen Tests wurden diese Ziele erreicht, sodass im nächsten Schritt die benötigte Größenklasse festgelegt werden konnte. „Aktuell verarbeiten wir 12.000 Liter Rohmasse zu 1.200 Kilo Topfen – pro Tag“, fasst Bärnthaler die Entscheidungsgrundlage für eine 7500er Presse zusammen. „Damit zündeten wir aber erst die zweite Stufe unserer Entwicklungsarbeit.“

Für die Siebe wurde mit dem Lochmuster eine eigene Perforation getestet.

Großes Thema Hygienestandards

In der Lebensmittelindustrie sind Cleaning-in-Place-Systeme (CIP) üblich. „Nach jedem Pressdurchlauf muss im Presskörper eine Reinigung mit einer Sprühdüse durchgeführt werden“, schildert Bärnthaler das Szenario, für das eine Lösung gefunden werden musste. „Der Zugang war durch die Zentralbefüllung gegeben. Was fehlte, war die Kommunikation unserer Steuerung mit dem CIP-System, damit der Presskorb bei der Reinigung in der vorgegebenen Position verharrt“, beschreibt Fischer die Antwort.

Das CIP-System wird mittels Lanze über die Zentralbefüllung eingeführt, die Reinigung erfolgt automatisch.

Die Lebensmittelhygienestandards erforderten aber noch weitergehende Änderungen: „Auch die Befestigung der Membran im Presskorb musste angepasst werden, um die Bildung von Bakterienherden zu verhindern.“ Immerhin steht die Membran, die sich durch Druckluft aufbläht, in direktem Kontakt zur Molke. „Die Befestigung wurde also hinter die Membran verlegt. Das machte eine zusätzliche Öffnung erforderlich, um zu Servicezwecken den Zugriff von außen zu ermöglichen. Ebenso musste der Zuschnitt des Membranmaterials entsprechend angepasst werden.“

"Die stufenweise Einstellung von Pressdruck und Presszeiten führt zu einer viel homogeneren Topfenmasse als früher."

Überzeugende Ergebnisse

Nach rund einjähriger Entwicklungsdauer und ersten Wochen im Echtbetrieb zeigt sich Bärenthaler zufrieden. Das anvisierte Ziel der Effizienzsteigerung wurde erreicht: „Wir sparen in jedem Pressvorgang neben drei manuellen Eingriffen auch noch Zeit – rund 90 Minuten pro Durchgang, der noch dazu völlig autonom abläuft.“ Durch die Entwicklungspartnerschaft mit WOTTLE gewann das eigene Instandhaltungsteam außerdem notwendige technische Kenntnisse. „Im ganzjährigen Betrieb unabhängig zu sein, war uns sehr wichtig!“

Im Bild erkennbar sind die trockene Topfenmasse und das fein perforierte Sieb.

Zu guter Letzt begeistert aber auch die Qualität des Produktes: „Die stufenweise Einstellung von Pressdruck und Presszeiten führt zu einer viel homogeneren Topfenmasse als früher – man darf gespannt sein, wie sich das auf unseren Steirerkäse auswirkt.“ Alles in allem also eine gelungene Käs‘-Study!